|

Оборудование для производства гофрокартона

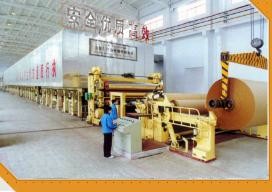

Картоноделательные машины

Предлагаем Вам плоскосеточные картоноделательные машины для производства плоских слоев гофрокартона. Картоноделательные машины данного типа могут поставляться с обрезной шириной полотна до 6000 мм. производительность от 20 до 300 тонн в сутки. Количество напорных ящиков – до 3. Напорные ящики могут поставляться как открытого, так и закрытого типа с регулируемым давлением воздушной подушки. На картоноделательной машине может быть установлен клеильный пресс для двухсторонней проклейки картона/гофрокартона. Для выработки мелованного картона/гофрокартона может быть установлена меловальная установка. По техническому заданию клиента разрабатывается конкретная картоноделательная машина. двухсторонней проклейки картона/гофрокартона. Для выработки мелованного картона/гофрокартона может быть установлена меловальная установка. По техническому заданию клиента разрабатывается конкретная картоноделательная машина.

Наша фирма осуществляет:

- предпроектные работы

- доставку

- таможенную очистку

- разработку проекта установки картоноделательной машины и оборудования для подготовки массы в помещении заказчика

- шефмонтаж

- пуско-наладочные работы

- поставку расходных материалов

- гарантийное обслуживание

Конкретное технико-экономическое предложение высылаем по Вашему запросу.

Ваш запрос должен включать следующую информацию:

1. Ширина картона / гофрокартона(формат)

2. Производительность (тонн в сутки)

3. Предполагаемое сырье (макулатура, целлюлоза или макулатура и целлюлоза)

Технические характеристики картоноделательных машин

-для изготовления картона/гофрокартона массой 125-350 г/м2

-для изготовления бумаги для гофрирования, упаковочной - массой 80-150 г/м2

-обрезная ширина полотна – 1400 - 6000 мм

-скорость по приводу – до 400 м/мин

-производительность – 25-500 т/сутки

В зависимости требуемого качества вырабатываемого картона/гофрокартона и применяемых полуфабрикатов могут быть предложены картоноделательные машины с одним, двумя или с тремя сеточными столами.

Сырье – макулатура, целлюлоза или их композиция

На данных картоноделательных машинах вырабатывается картон марки К2 и бумага для гофрирования марки Б2 (сырье макулатура, причем 20-30% от выпуска - К1 и Б1 ) и К1, Б1 (сырье целлюлоза или целлюлоза и макулатура).

Краткое описание отдельных частей картоноделательной машины

Напорный ящик

Напорный ящик обеспечивает напуск массы на сеточный стол. При этом он обеспечивает равномерную скорость истечения массы по всей ширине картоноделательной машины, однородность массы по концентрации, отсутствие завихрений и  турбулентных движений в потоке, а также минимальную флокуляцию волокна. Для этого предлагаемый напорный ящик оснащен двухступенчатой перфорированной плитой и двумя перфорированными валами, которые приводятся во вращение индивидуальными приводами. Для регулирования массы полотна по ширине картоноделательной машины напорный ящик оснащен механизмами тонкой регулировки верхней напускной губой, а для устранения пенообразования в напорном ящике имеется спрыск-пеногаситель. турбулентных движений в потоке, а также минимальную флокуляцию волокна. Для этого предлагаемый напорный ящик оснащен двухступенчатой перфорированной плитой и двумя перфорированными валами, которые приводятся во вращение индивидуальными приводами. Для регулирования массы полотна по ширине картоноделательной машины напорный ящик оснащен механизмами тонкой регулировки верхней напускной губой, а для устранения пенообразования в напорном ящике имеется спрыск-пеногаситель.

При рабочей скорости картоноделательной машины до 200 м/мин устанавливается напорный ящика открытого типа.

При рабочей скорости картоноделательной машины свыше 200 м/мин устанавливается напорный ящик закрытого типа.

В напорном ящике закрытого типа для обеспечения скорости истечения струи массы, соответствующей скорости движения сетки, вместо статического напора создается гидростатический напор. Воздушная подушка, создаваемая в напорном ящике, способствует устранению пульсаций давления массы. Все части соприкасающиеся с массой выполнены из нержавеющей стали или из углеродистой с облицовкой нержавеющей сталью.

Сеточная часть

Может быть как односеточного, двухсеточного или трехсеточного исполнения консольного типа. Консольное исполнение сеточного стола позволяет производить замену сетки без значительной его разборки, а следовательно, за минимальное время.

Длина стола в зависимости от производительности картоноделательной машины составляет от 10,5 до 20 м. Сеточная часть оснащена следующими обезвоживающими элементами: формующей доской, регистровыми валами, гидропланками, «мокрыми» отсасывающими ящиками, «сухими» отсасывающими ящиками. Гидропланки и покрытия ящиков выполнены из высокомолекулярного полиэтилена. Размещение обезвоживающих элементов на столе выполнено таким образом, чтобы обеспечить равномерное (по длине стола) обезвоживание и, как следствие, оптимальное формование полотна. В начале сеточного стола установлены декельные линейки, предотвращающие растекание массы на кромках. Для регулирования механических показателей полотна в продольном и поперечном направлениях грудной вал и начальный участок стола  приводятся в колебательные движение в поперечном направле-нии за счет механизма тряски. Установленный механизм тряски позволяет регулировать частоту и по амплитуду колебательных движения стола. приводятся в колебательные движение в поперечном направле-нии за счет механизма тряски. Установленный механизм тряски позволяет регулировать частоту и по амплитуду колебательных движения стола.

Гауч – вал однокамерный.

Для промывки сетки предусмотрены смачивающие спрыски и спрыск высокого давления. Также в наличие отбойный спрыск, спрыск смыва кромок, заправочный и спры-ски резки кромок. Для очистки сетковедущих валов установлены шаберы. Для регулирования сетки имеется пневматическая сеткоправка, для натяжения сетки установлены две пневматические или электромеханические сетконатяжки. Отвод воды с сеточного стола производится по специально установленным подсеточным ваннам. Все части соприкасающиеся с массой выполнены из нержавеющей стали или из углеродистой с облицовкой нержавеющей сталью. Сухость полотна после сеточной части составляет 20-22 %.

Прессовая часть

Прессовая часть выполнена с учетом обеспечения максимального обезвоживания до сушильной части при этом сохраняя структуру полотна, а следовательно, его физико-механические показатели.

В зависимости от производительности прессовая часть состоит из двух или трех прессов. Первый пресс может быть выполнен  отсасывающим. Нижние валы прессов обрезиненные, верхние – гранитные. Прижим и отвод верхних валов осуществляется пневматическими механизмами. Пресса снабжены спрысками для промывки сукон. Для регулирования хода сукон имеются пневматические сукноправки, для натяжения сукон установлены пневматические или электромеханические сукнонатяжки. Сукноведущие валы омедненные или обрезиненные. Для очистки поверхности прессовых валов установлены шаберы. Конструктивно прессовая часть выполнена с учетом минимальных затрат времени на смену сукон. Сухость полотна после прессовой части составляет 39-42 %. отсасывающим. Нижние валы прессов обрезиненные, верхние – гранитные. Прижим и отвод верхних валов осуществляется пневматическими механизмами. Пресса снабжены спрысками для промывки сукон. Для регулирования хода сукон имеются пневматические сукноправки, для натяжения сукон установлены пневматические или электромеханические сукнонатяжки. Сукноведущие валы омедненные или обрезиненные. Для очистки поверхности прессовых валов установлены шаберы. Конструктивно прессовая часть выполнена с учетом минимальных затрат времени на смену сукон. Сухость полотна после прессовой части составляет 39-42 %.

Сушильная часть

В зависимости от производительности картоноделательной машины может быть установлено 18-30 сушильных цилиндров диаметром 1500 мм.

Сушильная часть разделена на группы по приводу. Рабочее давление пара 0,3-0,5 МПа. Пар поступает в сушильный цилиндр через пароконденсатную головку, установлен-ую на цапфе с приводной стороны. Конденсат непрерывно отводится по сифонным трубам, опущенным практически до дна цилиндра. Для периодического осмотра, цилиндры снабжены люками. Ориентировочный удельный расход пара 3,0 т/тонну готовой продукции. через пароконденсатную головку, установлен-ую на цапфе с приводной стороны. Конденсат непрерывно отводится по сифонным трубам, опущенным практически до дна цилиндра. Для периодического осмотра, цилиндры снабжены люками. Ориентировочный удельный расход пара 3,0 т/тонну готовой продукции.

Сушильная часть предназначена для работы на синтетических сушильных сетках. Для регулирования сеток имеются пневматические сеткоправки, для натяжения сеток ус-ановлены пневматические или электромеханические сетконатяжки. Картоноделательные машины с рабочей скоростью более 200 м/мин оснащены канатиковой заправкой полотна. Для очистки поверхности сушильных цилиндров установлены шаберы.

Каландр

Для придания картону гладкости и требуемой плотности установлен четырехвальный каландр. Дополнительный прижим валов каландра осуществляется пневматическим механизмом. Для очистки поверхности каландровых валов установлены шаберы. Заправка полотна осуществляется за счет воздушного спрыска или канатиков.

Накат

Накат периферического типа. Намотка картонного полотна осуществляется на там-бурные валы. Приемные и основные рычаги наката перемещаются за счет пневматических исполнительных механизмов. Равномерность намотки регулируется степенью прижима рулона к цилиндру наката как с приводной так и с лицевой сторон. Прижим осуществляет-ся пневмоцилиндрами.

Механический привод

Привод картоноделательной машины многодвигательный. Каждая приводная точка снабжена электродвигателем переменного тока, редуктором и карданным или промежуточным валом.

Электропривод регулируемый

Регулируемый привод выполнен на базе элементов фирмы «MITSUBISHI» или «LG».

Система управления

Для управления пневматическими и электромеханическими механизмами картоноделательной машины поставляются индивидуальные локальные приборы, пульты и щиты управления. приборы, пульты и щиты управления.

|